บริษัทผลิตหน้ากากอนามัยในประเทศไทยมีเพียง 11 บริษัท และมีเพียง 2-3 บริษัทเท่านั้นที่เป็นบริษัทรายใหญ่ที่มีกำลังผลิตสูง โดย รศ.ดร.บวรโชค ผู้พัฒน์ และอาจารย์นพณรงค์ ศิริเสถียร อาจารย์ประจำภาควิชาวิศวกรรมอุตสาหการ มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี (มจธ.) คุณไพศาล ตั้งชัยสิน นักศึกษาเก่าภาควิชาวิศวกรรมอุตสาหการ และ นายทศพร บุญแท้ สถาบันวิทยาการหุ่นยนต์ภาคสนาม ได้ทำงานร่วมกับบริษัท ไทยฮอสพิทอล โปรดักส์ จำกัด หวังช่วยให้โรงงานขนาดใหญ่มีกำลังผลิตเพิ่มมากขึ้นในเวลาที่รวดเร็ว ใช้เงินลงทุนไม่มาก ร่วมกับใช้เครื่องเชื่อมอัลตราโซนิกแบบ Manual ที่ให้การผลิตต่ำกว่าเครื่องผลิตหน้ากากอนามัยแบบอัตโนมัติ

รศ.ดร.บวรโชค ผู้พัฒน์ อาจารย์ประจำภาควิชาวิศวกรรมอุตสาหการ คณะวิศวกรรมศาสตร์ และหัวหน้าศูนย์วิจัยและบริการวิศวกรรมการเชื่อม กล่าวว่า บริษัท ไทยฮอสพิทอล โปรดักส์ จำกัด ที่ทางมจธ.ได้มีโอกาสเข้าไปช่วยคิดวางแผนและผลิตอุปกรณ์เพื่อเพิ่มกำลังผลิตนั้น เป็นบริษัทขนาดใหญ่มีกำลังการผลิตที่มีสัดส่วนประมาณ1 ใน 3 ของประเทศ ในช่วงนี้บริษัทเปิดงานการผลิตตลอด โดยเครื่องที่บริษัทใช้งานอยู่นั้นเป็นเครื่องแบบอัตโนมัติ 2 เครื่อง มีกำลังการผลิต โดยประมาณ 64,000 ชิ้นต่อ 8 ชั่วโมงทำงาน และเครื่องแบบกึ่งอัตโนมัติมีกำลังการผลิต โดยประมาณ 16,000 ชิ้นต่อ 8 ชั่วโมงทำงาน และมีการใช้เครื่องเชื่อมเชื่อมอัลตราโซนิกแบบ Manual จำนวน 60 เครื่อง โดยมีกำลังการผลิต 210,000 ชิ้นต่อ 8 ชั่วโมงทำงาน (เฉลี่ย 3,500 ชิ้น ต่อเครื่องต่อ 8 ชั่วโมงทำงาน) ซึ่งทางบริษัทได้มีเพิ่มการทำงานเป็น 2 กะ เพื่อเพิ่มกำลังการผลิต ในการปรับปรุงกระบวนการผลิตในส่วนของเครื่องผลิตแบบอัตโนมัติสามารถทำได้และทำให้มีประสิทธิภาพสูงขึ้น และลดเวลาการติดตั้งและการซ่อมบำรุง แต่เนื่องจากขั้นตอนการปรับปรุงต้องมีการปรับตั้งซึ่งอาจจะกระทบกำลังการผลิตในปัจจุบัน และเครื่องจักรยังจำเป็นต้องเร่งการผลิตอย่างต่อเนื่อง

ดังนั้นทางมจธ. จึงมุ่งไปพัฒนาในส่วนของเครื่องเชื่อมเชื่อมอัลตราโซนิกแบบ Manual ที่ในบริษัทมีมากถึง 60 เครื่อง และมีกำลังการผลิตรวมถึง 210,000 ชิ้นต่อ 8 ชั่วโมงทำงาน โดยเครื่องนี้ต้องใช้พนักงานป้อนตัวหูเกี่ยวยางยืด (ear loop) ซึ่งกระบวนการที่ช้าและอีกทั้งต้องใช้ความชำนาญของพนักงาน ซึ่งมีความแตกต่างกันอย่างมาก ในขั้นตอนการเชื่อมหูเกี่ยวกับแผ่นหน้ากากอนามัยด้วยเสียง (ultrasonic) พนักงานที่มีชำนาญสามารถผลิตได้ประมาณ 4,800 ชิ้นต่อ 8 ชั่วโมงทำงาน แต่พนักงานที่ฝึกใหม่และมีจำนวนคนมากกว่า สามารถผลิตได้ประมาณ 1,200-2,000 ชิ้นต่อ 8 ชั่วโมงทำงาน รวมทั้งคุณภาพที่ไม่สม่ำเสมอ

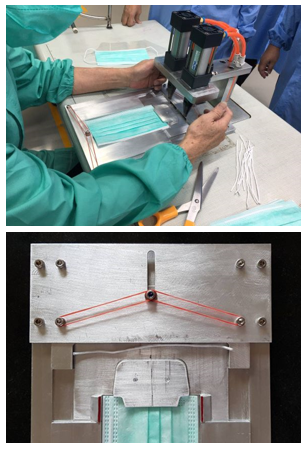

โดยในโครงการนี้ทาง มจธ. ได้เสนอการดำเนินการแบบเร่งด่วน คือ 1.ปรับเปลี่ยนวิธีการทำงานของพนักงานและแก้ไขจุดที่เป็นคอขวดของงานเท่าที่จะทำได้ และ 2. ทำการออกแบบอุปกรณ์เสริมทำให้การเชื่อมหูเกี่ยว เร็ว และแม่นยำ โดยพนักงานไม่ต้องคอยเล็งว่าตรงหรือไม่ และออกแบบหัวเชื่อมอัลตราโซนิกใหม่จากเดิมต้องเชื่อม 4 จุด พลิกผ้า 4 ครั้ง เครื่องนี้จะเชื่อมได้ครั้งละ 2 จุด พลิกผ้า 1 ครั้ง สามารถผลิตได้ประมาณ 5,000-6,000 ชิ้นต่อเครื่อง ต่อ 8 ชั่วโมงทำงาน ซึ่งถือว่าสามารถเพิ่มกำลังการผลิตเฉลี่ยได้ถึง 50% หากพัฒนาเครื่องมือจนใช้งานได้เต็มประสิทธิภาพโดยผนวกกับระบบกึ่งอัตโนมัติที่กำลังพัฒนาต้นแบบจะสามารถเพิ่มกำลังการผลิตได้มากถึง 6,000-6,500 ชิ้นต่อเครื่อง ต่อ 8 ชั่วโมงทำงาน คิดเป็น 360,000 – 390,000 ชิ้นต่อ 8 ชั่วโมงทำงาน และมีคุณภาพดีเสมอกัน โดยเมื่อรวมกับเครื่องผลิตหน้ากากอนามัยแบบอัตโนมัติ และกึ่งอัตโนมัติแล้วสามารถเพิ่มกำลังการผลิตรวมได้มากกว่า 30% สำหรับอุปกรณ์ต้นแบบที่ส่งไปให้โรงงานทดลองใช้เพิ่มกำลังผลิตยังทำอยู่ต่อเนื่อง และจะหาแนวทางการลดการหยิบจับ การรับส่งชิ้นงานให้น้อยลงด้วย

รศ.ดร.บวรโชค ผู้พัฒน์ กล่าวทิ้งท้ายว่าสถานการณ์การแพร่ระบาดของเชื้อไวรัสโควิด-19 อาจจะยังอยู่ไปอีกสักระยะ ดังนั้นการเพิ่มกำลังผลิตหน้ากากอนามัยที่ยังคงขาดแคลนต้องดำเนินการต่อ โดยในไทยยังมีโรงงานที่พบปัญหาแบบเดียวกัน หากโรงงานนี้ซึ่งเป็นโรงงานต้นแบบสามารถเพิ่มกำลังผลิตได้แล้ว เราสามารถกระจายความรู้นี้ส่งต่อไปยังโรงงานอื่นๆ ได้ ผู้สนใจสอบถามข้อมูลสามารถติดต่อได้ที่ pr@mail.kmutt.ac.th

KMUTT lecturers assist Thai mask industry by innovating equipment and streamlining the process to boost production by 30%

A team of KMUTT researchers has teamed up with Thai Hospital Products Co., Ltd. to accelerate production for ensuring Thai people sufficient supply. The team has 4 members leading by Assoc. Prof. Dr. Bavornchok Poopat and Mr. Nopnarong Sirisatien, KMUTT lecturers at the Department of Production Engineering. Secondly, Mr. Paisal Tangchaisin is a former student of the Department of Production Engineering. Lastly, Mr. Thossaporn Bunthae is from The Institute of Field Robotics (FIBO).

Assoc. Prof. Dr. Bovornchok Poopat revealed the plan after working with the company to help plan and design special equipment to increase their output. Because of the uninterrupted production, the company runs its automatic machines, a semi-automatic machine, and 60 manual ultrasonic welding machines in 2 shifts to raise the output. The limitation of time for maintenance leads the team to work on the development of 60 manual ultrasonic welding machines rather than the automated machines which cannot afford interruption to make the least effect on the current production plan.

Workers have to manually feed ear loops into a manual ultrasonic welding machine and weld them together with a face mask which slows the process and requires certain skills. The skillful workers can have 4,800 pcs/8 hours while less skilled or new workers can produce only 1,200-2,000 pcs/8 hours and the quality has not been consistent. After the team helps the company to change the working procedure for the workers and install additional equipment, a new ultrasonic welder head, the production can be raised to 5,000-6,000 pcs/ 8 hours or a 50% growth of production capacity. If the prototype is fully developed, the output can be increased to 6,000-6,5000 pcs/machine/8hrs or 360,000-390,000 pcs/60 machines/8hrs. Besides, the total capacity of the new machine combines with both automatic and semi-automatic machines will be 30% higher.